1. はじめに: AC 誘導モーターの馬力の分解 AC 誘導モーターは、モーターの 1 つです。

続きを読む Get in touch

Get in touch

2025-09-23

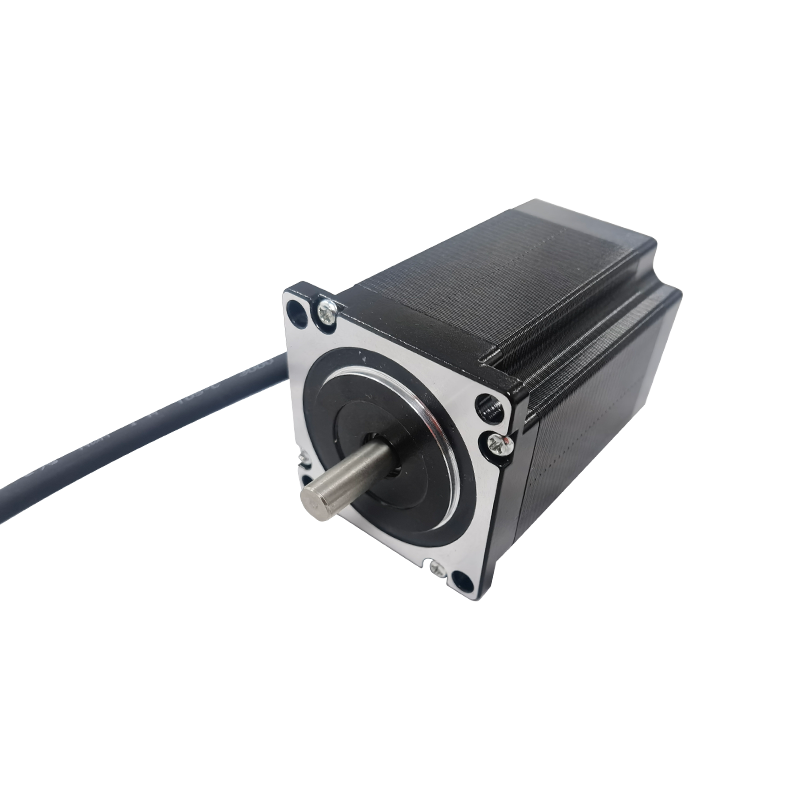

ステッピング モーターは現代のモーション コントロールの基礎となっており、複雑なフィードバック システムを必要とせずに正確な位置決めと再現性を提供します。これらのブラシレス同期電気モーターは、デジタル パルスを正確な機械シャフトの回転に変換し、個別のステップで動作します。この特性により、家庭用電化製品から高度な産業機械に至るまでのアプリケーションに不可欠なものとなっています。ただし、アプリケーションが精度だけでなく、重い荷物を移動したり、摩擦を克服したり、ストレス下で位置を維持したりするために大きな力を必要とする場合、標準のステッピング モーターでは不十分であることが判明する可能性があります。ここのカテゴリーは、 高トルクステッピングモーター クリティカルになります。

ステッピング モーターの文脈では、「高トルク」とは、同様の物理的サイズまたはフレームの標準モーターと比較して、優れた回転力を生成するモーターの能力を指します。トルクはモーターの強度の基本的な尺度であり、どれだけの負荷を加速、駆動、静止状態に保持できるかを決定します。要求の厳しい用途においては、高トルクの重要性はどれだけ強調してもしすぎることはありません。たとえば、ロボット工学では、ロボット アームとそのペイロードの重量を支えなければならない関節アクチュエータには高トルクが不可欠です。 CNC 加工では、切削工具が失速することなく材料内を正確に移動できるようになります。本質的には、 高トルクステッピングモーターは、ピンポイント精度の必要性とかなりの機械的動力の要件との間のギャップを埋めます。 、両方を必要とする分野でのイノベーションを可能にします。

高トルクステッピングモーターの利点を十分に理解するには、まずすべてのステッピングモーターを支配する基本原理を理解する必要があります。電圧が印加されると連続的に回転する標準的な DC モーターとは異なり、ステッピング モーターは、ステップと呼ばれる固定角度増分で動きます。モーターの内部構造は、複数の電磁コイルを備えた固定部分 (ステーター) と、通常は永久磁石または透磁性コアを含む回転部分 (ローター) で構成されます。特定のシーケンスでステーター コイルに通電することにより、ローターを引き付ける磁場が生成され、ローターが磁場と整列し、コントローラーから受信する各パルスごとに正確な角度で回転します。

ステッピング モーターにはいくつかの基本的なタイプがあり、それぞれに異なる動作特性があります。 永久磁石 (PM) ステッピング モーター 永久磁石を備えたローターを備えており、良好な保持トルクと比較的大きなステップ角を提供しますが、多くの場合、他のタイプと比較して分解能とトルクが低くなります。 可変リラクタンス (VR) ステッピング モーター 磁気抵抗 (磁気抵抗) が最も小さい磁場経路と一致する軟鉄ローターを備えています。これらは今日ではあまり一般的ではありません。特に高性能アプリケーションで最も普及しているタイプは、 ハイブリッドステッピングモーター 。この設計は、PM モーターと VR モーターの両方の原理を組み合わせたもので、歯付き電磁ステーターと相互作用する歯を備えた永久磁石ローターを利用しています。このハイブリッド構成により、非常に小さなステップ角、高トルク出力、優れた位置精度が可能になり、 高トルクステッピングモーター アプリケーション。

ステッピング モーターの仕様を理解するには、いくつかの重要な用語が不可欠です。の ステップ角 単一パルスごとにシャフトが回転する角距離を定義します。通常、ハイブリッド モーターの場合は 1.8° (200 ステップ/回転) または 0.9° (400 ステップ/回転) です。 保持トルク は、巻線が通電された状態で静止しているときにモーターが発揮できる最大トルクであり、モーターにとって重要な定格です。 高トルクステッピングモーター これは、外力に対して位置を保持する能力を示しているためです。逆に、 ディテントトルク モータ巻線が通電されていないときに存在するトルクで、永久磁石ロータとステータの間の磁気相互作用によって引き起こされます。これにより、わずかな受動的な保持力が得られます。

機械用語では、トルクは物体に加えられる回転力の尺度です。ステッピング モーターの場合、動きを引き起こすか抵抗するためにモーター シャフトが生成できる回転力です。これは、線形システムにおける力の概念に似ています。したがって、トルクが高いということは、モーターが強い回転力を生み出す能力があることを意味します。これは、重い負荷の加速、高摩擦の駆動機構、または一定の外圧下での正確な位置の維持を伴うアプリケーションにとって最も重要です。区別することが重要です。 高トルクステッピングモーター は必ずしも異なるカテゴリのモーターではなく、フレーム サイズの標準ベースラインを大幅に上回るトルク値を提供するように設計されたステッピング モーターの名称です。

ステッピング モーターのトルクは通常、ニュートン メートル (N·m) またはオンス インチ (oz-in) で測定されます。モーターのデータシートに記載されている最も重要なトルク仕様は、 保持トルク 。これは、コイルが完全に通電されているときにモーターが停止時に生成できる最大トルクです。モーターの強度を示す主な指標として機能します。もう 1 つの重要な表現は、 トルクカーブ 、モーターの利用可能なトルクを回転速度に対してプロットしたグラフ。ステッピング モーターのトルクは、インダクタンスと逆起電力の影響により速度が増加すると減少するため、この曲線は非常に重要です。理解する ステッピングモーターの速度とトルク この関係は、アプリケーションの必要な動作範囲全体にわたって適切に動作し、高速で失速しないようにするモーターを選択するために不可欠です。

ステッピング モーターのトルク出力は固定値ではありません。それは、いくつかの運用および設計要素の影響を受けます。モーター巻線に供給される電流が主なドライバーです。一般に、電流が大きくなると磁界が強くなり、モーターの設計限界までトルクが大きくなります。供給電圧も、特に高速では重要な役割を果たします。電圧が高いほど、モーター巻線内の電流の方向がより速く変化し、回転速度が増加してもトルクを維持できます。磁性材料の品質、ステーターの歯の数、ローターとステーターの間のエアギャップなど、モーターの物理的設計はすべて、トルク生成を最大化するように設計されています。たとえば、 ネマ 23 高トルクステッピングモーター は、標準の NEMA 23 モーターよりも多くのトルクを提供するように最適化されたこれらの要素を使用して設計されます。

を利用する主な利点は、 高トルクステッピングモーター モーション コントロール タスクに使用できる機械動力が大幅に増加します。この強化された機能は、要求の厳しいアプリケーションの成功に不可欠ないくつかの重要な利点につながります。最も明白な利点は、より大きな慣性負荷を処理し、大きな摩擦を克服できることです。 CNC ルーターや自動コンベア ベルトなどのシステムでは、モーターはツールヘッドやベルトを動かすだけでなく、質量を急速に加速および減速する必要があります。トルクが不十分なモーターは、このような要求の下で失速したり、ステップを失ったりします。 高トルクステッピングモーター 信頼性の高い動作を確保するために必要な力を提供するため、可能なアプリケーションの範囲が拡大し、既存のアプリケーションの堅牢性が向上します。

精度の向上と位置誤差の大幅な減少 も大きな利点です。高い 保持トルク このモーターの特性により、予期せぬ外力や振動に対してもモーターはその位置をしっかりと保持します。これは、わずかなずれでも故障につながる可能性がある、精密な組み立てや医療機器の位置決めなどのアプリケーションでは非常に重要です。さらに、十分なトルクリザーブにより、ステップロストの一般的な原因である失速を防ぐことができます。ロストステップは、モーターが指令された動作を実行できない場合に発生し、開ループシステムでは検出できない位置誤差が蓄積されます。トルク容量の範囲内で適切に動作することで、 高トルクステッピングモーター このリスクを大幅に最小限に抑え、機械の実際の位置がコントローラによって指令された意図された位置と常に一致するようにします。

最後に、これらのモーターは設計の柔軟性と寿命が大幅に向上します。エンジニアは、過熱や寿命の低下につながることが多いモーターの動作限界まで押し上げることを強制されません。代わりに、 高トルクステッピングモーター パフォーマンス範囲内で効率的かつクールに動作します。このヘッドルームにより、システムは、致命的な障害を発生させることなく、変動する負荷や予期せぬ障害物をより適切に処理できるようになります。など、よりコンパクトなモーターフレームを使用できるようになりました。 ネマ 23 高トルクステッピングモーター より大きくて扱いにくいフレームが必要になる可能性があるパフォーマンスを達成するには、このテクノロジーの直接的な利点があり、より合理化された効率的な機械設計が可能になります。

精度、信頼性、パワーのユニークな組み合わせにより、 高トルクステッピングモーターs 多くの業界にわたる幅広い用途に適しています。フィードバック センサーを使用せずに制御された動作を個別のステップで提供できるため、精度を確保しながらシステム設計が簡素化されます。

の分野で ロボット工学 、これらのモーターは、特に関節の動きに最適なアクチュエーターです。 ロボットアーム 重いペイロードを処理する必要があります。の 高トルクステッピングモーター for robotics アーム自体とアームが運ぶ物の重量を支えながら、手足とグリッパーを正確に関節運動させるために必要な力を提供します。これは、工業用の組み立てや溶接から複雑な実験室のオートメーションに至るまでの作業に不可欠です。の 保持トルク 電源が入っていて動いていない場合でも、アームがドリフトすることなくその位置を維持できるようにします。

CNCマシン 精度とパワーが譲れない古典的なアプリケーションを表します。あ CNCルーター用ステッピングモーター アプリケーションでは、金属、木材、プラスチックなどの材料の中を切削工具を移動させる必要があり、大きな抵抗に遭遇します。の 高トルクステッピングモーター ワークピースを台無しにしたり、機械に損傷を与える可能性のある失速することなく、ツールパスを正確にたどることができます。同じ原理が旋盤、プラズマ カッター、レーザー カッターなどの他の CNC 機器にも当てはまります。品質と生産性にとって一貫したパフォーマンスが重要です。

の世界 3D プリント 軸の移動とフィラメントの押し出しの両方においてステッピング モーターに大きく依存しています。プリンターのサイズと速度が増大し、ABS やナイロンなどの材料が押出機を押し出すために必要な力が増加するにつれて、トルクの要求も高まります。あ 3Dプリンター用ステッピングモーター高トルク X、Y、Z 軸でのステップミスを防ぐことで正確な層の位置合わせを保証し、高トルクの押出機モーターが一貫したフィラメントの流れを提供し、印刷品質と信頼性の向上につながります。

産業オートメーション これらのモーターが遍在する広範な領域です。彼らはコンベヤシステムを駆動します 包装機械 、バルブを作動させ、コンポーネントを配置します。 ピックアンドプレイスマシン 。このような環境では、耐久性と継続的な動作が最も重要です。の使用 産業用高トルクステッピングモーター 長期的な信頼性と、反復的なタスクを何百万回も高精度で実行する能力を保証します。過酷な環境には、次のようなオプションがあります。 IP65高トルクステッピングモーター あるいは IP67定格の屋外用ステッピングモーター 埃や湿気の侵入を防ぐことができます。

医療機器 最高レベルの精度、清浄度、信頼性が求められます。 高トルクステッピングモーター 自動分析装置、輸液ポンプ、手術ロボット、画像機器などの機器に使用されます。その正確な動きにより、サンプルの取り扱い、投与量の供給、センサーとツールの位置決めが制御されます。多くの場合、 ラボオートメーション用の低ノイズステッピングモーター 静かな動作環境を確保するために医療用途に指定されています。ステッピング モーターの動作は予測可能であり、高トルクと組み合わせることで、これらの繊細な用途に最適です。

これらを超えて、特殊なアプリケーションが継続的に登場しています。それらは以下で使用されます 自動車用アクチュエータ ミラー調整とスロットル制御用、 印刷機 正確な用紙送りや、次のような再生可能エネルギー システムに使用されます。 ソーラートラッカーステッピングモーター高トルク 太陽に追従するようにパネルを調整するユニット 風力タービンのピッチ制御 メカニズム。

適切なものを選択する 高トルクステッピングモーター 特定のアプリケーションでは、いくつかの重要なパラメータを体系的に評価する必要があります。選択を誤ると、パフォーマンスの低下、モーターの停止、過熱、または早期故障が発生する可能性があります。

最も重要なステップは、アプリケーションのトルク要件を正確に決定することです。これには、負荷の慣性を加速し、摩擦や重力などの継続的な力に打ち勝つために必要なトルクを計算することが含まれます。モーターは、動作速度範囲全体にわたって、アプリケーションが必要とするピーク トルクを超えるトルクを提供する必要があります。 ステッピングモーターの速度とトルク 曲線。摩擦の変化や製造公差などの予期せぬ変数を考慮して、計算された要件よりも 30 ~ 50% 高い安全マージンを含めることがベスト プラクティスです。相談する ステッピングモーターのトルクチャート 候補となるモーターのトルク曲線が低速と高速の両方でアプリケーションの要求を満たしていることを確認することが不可欠です。

モーターの物理的なサイズ。多くの場合、次のように標準化されます。 NEMA フレーム サイズ (NEMA 17、NEMA 23、NEMA 34 など) は、その電力能力の一般的な指標を提供します。あ ネマ 23 高トルクステッピングモーター 通常、NEMA 17 モーターよりも多くのトルクを供給します。 大型フレームステッピングモーター NEMA 34 のように、さらに高いトルク出力が可能になります。ただし、フレーム サイズだけでは完全な指標ではありません。実際のトルクは内部設計や材質によって大きく左右されます。選択では、トルク要件と、機械内の利用可能なスペースおよび取り付け上の制約とのバランスをとる必要があります。

定格性能を達成するには、モーターの電気仕様をドライバーおよび電源に適合させることが重要です。モーターの 定格電流 過熱することなく処理できる各相の最大電流です。ドライバーはこの電流を供給できる必要があります。供給 電圧 も同様に重要です。電圧が高いと、モーター巻線内の電流が急速に増加します。これは、高速でのトルクを維持するために必要です。電圧が低すぎる電源でモーターを動作させると、速度が増加するにつれてトルクが急激に低下します。これはモーターのトルク曲線ではっきりと確認できる現象です。

の ステップ角 モーターの固有解像度が決まります。標準の 1.8° モーターは 1 回転あたり 200 ステップを提供し、0.9° モーターは 400 ステップを提供します。非常に微細な位置制御、より小さなステップ角、または次のような機能を持つドライバーの使用を必要とするアプリケーションの場合 マイクロステッピング が有利です。マイクロステッピングによって解像度は向上しますが、精度が大幅に向上するわけではないことに留意することが重要です。マイクロステップ位置で生成されるトルクは、フルステップ位置よりも低くなります。

の operating environment must be considered to ensure reliability. Factors such as ambient temperature, presence of contaminants like dust or moisture, and exposure to vibrations can impact motor selection. For example, in a wash-down environment or an outdoor application, an IP65高トルクステッピングモーター 損傷を防ぐためにはそれ以上が必要です。周囲温度が高い場合は、過熱を防ぐためにモーターの定格を下げる (最大トルク仕様以下で使用する) か、より高い温度クラスのモーターを選択する必要がある場合があります。

膨大な数のモデルから特定のモデルを選択する 高トルクステッピングモーターs 気が遠くなるかもしれません。次の概要では、特定のブランド名を参照することなく、主要な機能を強調しながら、典型的なアプリケーションの強みによって分類された一連の製品を示します。このリストは、エンジニアとデザイナーが利用できる多様性を示しています。

NEMA 17 高トルクステッピングモーター: このコンパクトなモーターは、スペースが限られているが性能を犠牲にすることができないアプリケーションで主力です。ハイエンドでは絶大な人気を誇っています 3Dプリント そして小規模な自動化。最新のバージョンは、大型の古いモデルに匹敵するトルク値を提供し、精密機器やコンパクトな機器に最適です。 ロボット工学 関節。

NEMA 23 高トルクステッピングモーター: おそらく、要求の厳しいベンチトップ アプリケーションにとって最も一般的なフレーム サイズは、 ネマ 23 高トルクステッピングモーター サイズ、パワー、コストの優れたバランスを実現します。最適な選択肢です CNCルーター 、小型フライス盤、および大型フライス盤 3Dプリンター 。その多用途性により、幅広い用途に適しています 産業オートメーション タスク。

NEMA 34 高トルクステッピングモーター: 大きな電力が必要な場合、これは 大型フレームステッピングモーター 次のステップアップです。ヘビーデューティ向けに設計されています CNC 重要な荷重を移動する必要がある機械、産業用ガントリー、自動化システムなど。大型モーターなど高推力が必要な用途に欠かせないモーターです。 印刷機械 .

ギヤードステッピングモーター: 遊星歯車減速機を標準装備したタイプです。 ハイブリッドステッピングモーター 。ギア減速は、出力速度を低下させながら出力トルクを大幅に増大させ、並外れた速度を生み出します。 低回転高トルクモーター 。これは、コンベアドライブ、バルブアクチュエーター、および低速で制御された速度で高い力を必要とするシステムなどのアプリケーションに最適です。

防水ステッピングモーター (IP65/IP67): 過酷な環境向けに設計されており、 IP65高トルクステッピングモーター 防塵性と噴流水から保護されているため、食品および飲料の加工に適しています。 包装機械 、および屋外アプリケーション。アン IP67定格の屋外用ステッピングモーター 一時的な水没に対してさらに優れた保護を提供します。 ソーラートラッカー システムや農業機器。

閉ループ高トルクステッピングモーター: この高度なシステムは、 高トルクステッピングモーター エンコーダを内蔵。エンコーダは、専用のドライバにリアルタイムのフィードバックを提供し、 閉ループ ミスしたステップを検出して修正できるシステム。このテクノロジーは、ステッピング モーターのシンプルさとサーボの信頼性と高速性能を提供し、ミッションクリティカルな用途に最適です。 医療機器 高スループット ピックアンドプレイスマシン .

エンコーダとギアヘッドを統合した高トルクステッピングモーター: これは、モーター、トルク増大用のギアヘッド、位置フィードバック用のエンコーダーを 1 つのユニットにパッケージ化した、高度に設計されたソリューションを表しています。これ エンコーダとギアヘッドが統合されたモーター 複雑な動作タスクの設計と設置を簡素化し、次のようなアプリケーション向けに高トルク、低速、制御保証をコンパクトなパッケージで提供します。 ロボットアーム そして 自動車用アクチュエータ .

超精密ステッピングモーター: のse motors are engineered for applications requiring the utmost accuracy and smoothness, such as in 医療機器 製造または研究室のオートメーション。多くの場合、非常に細かいステップ角が特徴で、振動と騒音が最小限に抑えられるように最適化されており、 ラボオートメーション用の低ノイズステッピングモーター .

規制産業向け認定ステッピングモーター: 医療、航空宇宙、または公共機器で使用されるモーターには、多くの場合、正式な認定が必要です。あ CE / UL / RoHS認証を取得したステッピングモーター 多くの企業の前提条件である、国際的な安全性、環境、および電磁適合性基準への準拠を実証します。 医療機器 そして consumer-facing applications.

カスタム高トルクハイブリッドステッピングモーター: 独特の機械的、電気的、または環境的制約があるアプリケーションの場合、 カスタム高トルクハイブリッドステッピングモーター それが唯一の解決策かもしれません。サプライヤーは標準設計を特別な仕様で変更できます。 シャフトサイズ 、コネクタ、巻線、コーティング、または磁性材料を使用して、正確な性能とフォームファクタの要件を満たします。

定格性能を達成 高トルクステッピングモーター は、適切なドライブ電子機器との組み合わせに完全に依存します。モーター自体は受動デバイスです。ドライバーと電源は、電気エネルギーを機械的な動きにどれだけ効果的に変換するかを決定します。

ステッピングモータードライバー は、制御信号とモーターの間の重要なリンクです。これらは、モーション コントローラーから低電力のステップ パルスと方向パルスを受け取り、それらをモーター巻線の駆動に必要な高電力電流に変換します。のために 高トルクステッピングモーターs 、ドライバーテクノロジーの選択が最も重要です。基本的なドライバーはフルステップ モードまたはハーフステップ モードで動作します。これは一部のアプリケーションでは十分ですが、多くの場合、顕著な振動が発生します。 マイクロステッピングドライバー を強くお勧めします。各フルステップをより小さなマイクロステップに電子的に分割し、その結果、動作が大幅にスムーズになり、可聴ノイズが低減され、低速安定性が向上します。安定した電流を供給するドライバーの能力は、特に高速時にトルクを維持するために不可欠です。

電源 慎重に選択する必要があります。速度時に発生する逆起電力に打ち勝つために、電源電圧はモーターの定格電圧よりも大幅に高くする必要があります。一般的な経験則では、ドライバの最大電圧定格を超えない限り、モータの定格電圧の 5 ~ 20 倍の電源電圧を使用します。電源は、モーターに必要な電流を供給できなければなりません。電源の定格電流 (アンペア単位) は、駆動するすべてのモーターに必要な電流の合計と少なくとも等しい必要がありますが、ピーク需要に備えて余裕を持たせることが推奨されます。

制御信号 動きを指示するデジタルコマンドです。最新のステッピング ドライバーの大部分は、STEP と DIRECTION という単純な 2 つの信号インターフェイスを使用します。 STEP ラインの各パルスは、モーターに 1 増分 (ステップまたはマイクロステップ) を移動するよう命令します。これらのパルスの周波数によってモーターの速度が決まります。 DIRECTION ラインのレベル (高または低) が回転方向を決定します。このシンプルさにより、 高トルクステッピングモーター マイクロコントローラーや PLC にとっては簡単です。

配線と接続 信頼性を確保し、損傷を防ぐために、適切に実行する必要があります。過度の電圧降下や加熱を発生させずにモーターの電流を処理するには、適切なゲージのワイヤーを使用することが不可欠です。ドライバーへの接続はしっかりと行う必要があります。また、モーターの不安定な動作を引き起こす可能性のある電気ノイズから信号を保護するために、STEP 信号と DIRECTION 信号にシールド ケーブルを使用することをお勧めします。安定した動作には、ドライバー、電源、モーターフレームを適切に接地することも重要です。

適当に選んでも 高トルクステッピングモーター および駆動システムでは、動作中に問題が発生する可能性があります。一般的な問題の根本原因を理解することは、システムの信頼性とパフォーマンスを維持するために不可欠です。

モーターの失速 は最も頻繁に発生する問題の 1 つです。これは、負荷によって要求されるトルクが、モーターが所定の速度で生成できるトルクを超えるときに発生します。主な原因は、モーターの能力とアプリケーションの要件の不一致です。これは、多くの場合、 ステッピングモーターの速度とトルク 曲線。失速は、電力供給が不十分な場合にも発生します。適切な電圧を供給できない電源のサイズが小さいと、速度が増加するにつれてトルクが急激に低下します。同様に、ドライバーがモーターの定格を下回る電流制限に設定されていると、モーターが最大トルクを生成できなくなります。解決策には、安全マージンを大きくしてトルク要件を再計算すること、より高いトルク曲線を持つモーターを選択すること、ドライバーの制限内で供給電圧を高めること、またはドライバーの電流出力を正しく設定することが含まれます。

過熱 ステッピング モーターは静止しているときでも電流を消費するため、これはステッピング モーターの自然な特性です。ただし、過度の熱は断熱材を劣化させ、寿命を短くする可能性があります。 ステッピングモーターのライフサイクル 。最も一般的な原因は、モーターを最大定格電流またはその近くで長時間動作させることです。モーターの設計値を超えるトルクを達成するために過剰な電流を使用すると、熱が発生します。その他の原因には、トルク発生が高い低速での高いステップ レート、またはアプリケーション環境での冷却が不十分であることが含まれます。過熱を軽減するには、ドライバーの電流が適切に設定されていること (多くの場合はモーターの定格電流) が設定されており、不必要に高くなっていないことを確認してください。モーター周囲の空気の流れを改善するか、ヒートシンクを追加することが効果的です。高トルクを必要とする連続使用アプリケーションの場合、厳密に必要なトルクよりも高いトルク定格を持つモーターを選択すると、より低温で動作することができます。

振動と騒音 これらはステッピング モーターの個別ステップの性質に固有のものですが、精密なアプリケーションでは問題になる可能性があります。これらの問題は、低速時およびモーターの共振周波数で最も顕著になります。振動は早期の機械的摩耗を引き起こし、敏感なシステムでは位置決め精度を低下させる可能性があります。主な解決策は、 マイクロステッピング ドライバーはフルステップ間の動きを滑らかにし、振動と可聴ノイズを大幅に軽減します。機械的には、モーターがしっかりと取り付けられ、負荷に適切に結合されていることを確認することで、振動を減衰させることができます。特定の速度での共振が問題になる場合、制御システムは、その速度内で安定して動作するのではなく、その速度を迅速に加速するようにプログラムできます。

不正確な位置決め 開ループステッパーシステムでは、ほとんどの場合、ステップの損失を示します。これは、負荷トルクが利用可能なモーター トルクを超えたため、モーターが指令された位置に移動できない場合に発生します。システムはエラーを認識しないため、位置ドリフトが蓄積されます。根本的な原因は多くの場合、失速と同様、トルク不足です。ただし、突然の衝撃負荷や、モーターの能力を超える瞬間的なトルクを必要とする過剰な加速度によって発生することもあります。不正確を防ぐために、最初のモーターの選択をトルク曲線に対して検証する必要があります。ステップの欠落が許容できないアプリケーションの場合、最も堅牢なソリューションは、 閉ループ高トルクステッピングモーター システム。このシステムはエンコーダを使用して位置を監視し、ミスしたステップを自動的に修正して、サーボの信頼性とステッパーの精度を確保します。

の field of 高トルクステッピングモーターs 静的ではありません。ますます高度化する自動化と精密エンジニアリングの要求を満たすために進化しています。いくつかの重要なトレンドが将来の発展を形作っています。

モーターの材料と設計の進歩 電力密度の継続的な向上につながっています。ネオジムなどの高級永久磁石と、ステーター コアとローター コアに改良された積層鋼を使用することで、メーカーは所定のフレーム サイズからより多くのトルクを引き出すことができます。性能を犠牲にすることなく小型化を目指すこの傾向により、よりコンパクトで強力な機械の設計が可能になります。新しい磁性材料と最適化された電磁形状の研究により、効率とトルク出力のさらなる向上が約束されます。

高度な制御システムとの統合 は支配的な傾向であり、主に、 閉ループ 技術。ステッパー システムとサーボ システムの区別は曖昧になりつつあります。 エンコーダ付きステッピングモーター ソリューションはよりコスト効率が高く、広く普及します。将来のドライバーは、位置誤差を修正するだけでなく、振動を積極的に減衰し、負荷に基づいてリアルタイムで電流消費を最適化する、より洗練されたアルゴリズムを備えます。このインテリジェントな制御により、 モータートルク スムーズさと効率を向上させながら利用できます。

の エネルギー効率の高い高トルクモーターに対する需要の増加 設計の優先順位に影響を与えます。持続可能性がエンジニアリング上の主要な懸念事項になるにつれ、ステッピング モーターの固有のエネルギー消費を削減する動きがあり、ステッピング モーターは通常、停止時でも最大電流を消費します。満杯時にモーター電流を動的に低減できる新しいドライバー技術が登場しています。 保持トルク が不要なため、パフォーマンスを損なうことなく電力使用量と発熱が大幅に削減されます。これは、エネルギーコストが大幅にかかるバッテリ駆動のアプリケーションや大規模な産業設備にとって特に重要です。

高トルクステッピングモーター は、正確な位置制御と大きな機械力の組み合わせを必要とする現代の幅広い用途を可能にする重要な技術です。多関節関節から ロボットアーム の強力なドライブに CNCルーター 信頼性の高いアクチュエータ 医療機器 、これらのモーターは、パフォーマンス、シンプルさ、費用対効果のバランスをとった独自のソリューションを提供します。

の effective selection and use of a 高トルクステッピングモーター アプリケーションの要件、特に動作速度範囲全体で必要なトルクを完全に理解することが重要です。モーターのサイズ、電気仕様、環境条件などの要素を慎重に検討することが重要です。さらに、モーターと正しく適合したドライバーおよび電源を組み合わせなければ、最適なパフォーマンスを達成することは不可能です。

1. はじめに 現代の産業オートメーション、データセンター建設、家庭用電化製品のアップグレードにおいて...

続きを読む